Cáp tùy chỉnh - giải pháp cho các loại máy móc đặc biệt

Hai máy cuộn cuộn GOEBEL IMS đã được đại tu hoàn toàn sau hơn 30 năm phục vụ. Hệ thống cáp chịu áp lực cao cần có giải pháp đặc biệt.

Thường những điều nhỏ nhặt, không đáng kể trong cuộc sống mới là những điều khó làm. Ai mà lại tự hỏi khi pha một tách trà, lá lọc rất mỏng mà đã trở thành túi trà? Và người hút thuốc lá nào dừng lại để nghĩ xem lá thuốc lá mỏng như thế nào đã có hình dáng của nó? Những loại giấy, bìa cứng, film và lá kim loại này và tất cả các loại khác đều có một điểm chung: quá trình xử lý của chúng bắt đầu từ một cuộn lớn. Từng bước, chúng được giảm kích thước cuối cùng của mình bằng các máy cắt và cuộn lại. Vì giấy, bìa cứng, film và lá kim loại đều có các đặc tính độc đáo, GOEBEL Schneid- und Wickelsysteme GmbH có máy phù hợp cho mỗi loại. Công ty này, có trụ sở tại Darmstadt và các địa điểm khác, có thể nhìn lại hơn 165 năm lịch sử. Giám đốc Marketing Nhóm Kerstin Stumpf-Trautmann giải thích: "Các nhà máy của chúng tôi bao gồm năm phân khúc thị trường: film nhôm và nhựa, vật liệu bao bì aseptic, giấy, bìa cứng và giấy thuốc lá. Kỳ vọng đặt ra cho máy cắt và cuộn lại của chúng tôi về chất lượng, cơ động và độ chính xác đặc biệt cao trong tất cả các thị trường này. Chúng tôi đã đáp ứng chúng trong nhiều thập kỷ, và các giải pháp kỹ thuật của chúng tôi cho việc cắt và cuộn lại đã phát triển chúng tôi trở thành một nhà cung cấp nổi tiếng và là nhà lãnh đạo thị trường trong các máy tiêu chuẩn và máy chuyên dụng."

Mọi thứ vẫn mới sau 30 năm

GOEBEL IMS cũng tập trung vào bảo dưỡng và hiện đại hóa hơn 11.000 máy cắt và cuộn lại đã được gửi đi trên khắp thế giới. Khi hai máy cắt và cuộn lại loại MONOSLIT phải được nâng cấp sau 30 năm sử dụng, các chuyên gia đã phân tích cẩn thận toàn bộ hệ thống. Harald Loos, trưởng bộ phận thiết kế điện tại GOEBEL IMS, giải thích: "Các máy được sử dụng để cắt film nhựa cho bao bì. Một máy được sử dụng tại một nhà máy sản xuất ở Canada, máy còn lại ở Mỹ. Cả hai máy đều cần được hiện đại hóa để đáp ứng yêu cầu trong tương lai, bao gồm cả việc cáp kết nối. Đặc biệt, cáp và dây dẫn đã trải qua nhiều thay đổi trong những thập kỷ qua và chúng tôi muốn tích hợp các phát triển mới vào việc nâng cấp." Do đó, công ty ở Darmstadt đã hợp tác với các chuyên gia tại HELUKABEL để thiết kế lại cáp tùy chỉnh.

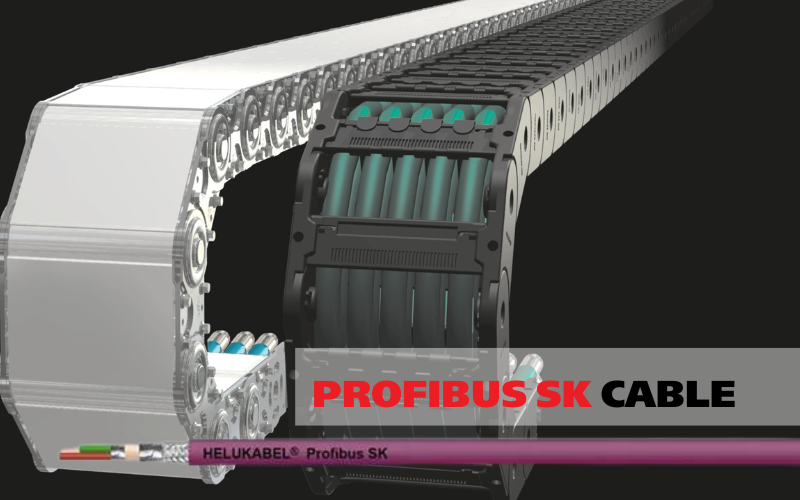

>>Tìm hiểu thêm: Drag chain (xích dẫn cáp) của HELUKABEL

Nhu cầu tăng cao

Khi cắt giấy, màng, hoặc màng mỏng, lưới vật liệu được vận hành từ cuộn gốc rộng tới 12 mét (39 feet) trên máy cắt vòi quấn, sau đó cắt theo chiều dài thành các dải hẹp hơn. Các lưới này sau đó được đưa vào các trạm quấn gọi là trạm quấn, nơi chúng được quấn lại ở độ rộng mới. Một trạm quấn bao gồm hai cánh quay, có thể lắp đặt lên tối đa 48 trong số đó lên các thanh quét của máy cắt vòi quấn. Cánh quay di chuyển theo hai chiều: sang trái và sang phải để điều chỉnh theo độ rộng mong muốn của lưới, và tiến về phía trước trong một chuyển động quay. Các cảm biến và bộ kích hoạt như thiết bị điều khiển, motor servo AC, động cơ điều chỉnh vị trí và van được lắp đặt trong mỗi cánh quay để thực hiện quá trình quấn lại và di chuyển. Cáp tùy chỉnh được triển khai ở đây không chỉ chứa các dây cáp điện, phản hồi và servo để điều khiển motor, mà còn nhiều dây cáp dữ liệu. Trong quá trình vận hành máy, cáp được vận chuyển theo một cách không kiểm soát, ti exposing it to very high mechanical forces. Claus Müller-Bohrmann, quản lý kinh doanh khu vực tại HELUKABEL, cho biết: "Việc phát triển cáp tùy chỉnh đặt ra nhiều thách thức. Một điều chúng tôi muốn là thêm nhiều dây dữ liệu mà không làm tăng đáng kể đường kính của cáp hiện tại. Tuy nhiên, quan trọng hơn là cân bằng các lực kéo và nén."

Anton Giss, người thiết kế cáp tại HELUKABEL ở Windsbach, Bayern, bắt đầu thực hiện các yêu cầu cụ thể này: “Dựa trên biểu đồ terminal và tiêu thụ điện thực tế, chúng tôi đã phát hiện ra rằng cáp điện đã được sử dụng trước đó đã quá lớn. Thay vì cắt ngang với một diện tích cắt ngang bốn milimét vuông (12 AWG) như trước đây, chúng tôi có thể cung cấp nguồn cung cấp điện đủ với một diện tích cắt ngang chỉ hai và một nửa milimét vuông (14 AWG). Điều này tạo không gian cho các dây bổ sung và cho phép đặt một lớp vỏ dày hơn xung quanh cáp tùy chỉnh, từ đó cải thiện tuổi thọ và tăng khả năng chống mài mòn khi 'kéo' cáp.”

>>Tìm hiểu thêm: Các dòng cáp 16 AWG và 18 AWG của HELUKABEL

Ngăn các lõi cáp bị gãy

Các chuyên gia tại Windsbach cũng sử dụng các kỹ thuật mô phỏng để tính toán màn chắn tối ưu nhằm đảm bảo các dây không bị nhiễu trong lớp vỏ; một lớp màng đặc biệt ngăn các dây cáp riêng lẻ va chạm với nhau. Sự di chuyển hai chiều của cánh quay tạo ra lực kéo trên các cáp. Giss: “Để hấp thụ lực này, chúng tôi đã chèn một loại bện giảm căng gọi là bện giảm căng giữa các lớp vỏ trong và ngoài.” Harald Loos bổ sung: “Chúng tôi cũng thiết kế một kẹp cố định tùy chỉnh để gắn cáp vào các cánh quay. Kẹp chỉ được cố định vào lớp vỏ bên ngoài của cáp. Bện nội hạn chế sự căng thẳng cơ học trên lớp vỏ.” Để ngăn các lõi cáp bị gãy, các chuyên gia HELUKABEL đã chèn một chất lọc đặc biệt có khả năng chịu căng và nén cao vào cáp trong quá trình cán. Giss: “Điều này duy trì sự di động của cáp trong khi ngăn chặn bán kính uốn quá chật.” Trong khi đó, hai máy cắt vòi quấn MONOSLIT đã được nâng cấp đã quay trở lại hoạt động và Harald Loos lạc quan — “Với hệ thống dây cáp mới, các máy đã được trang bị cho 30 năm tới.“